Pumpsysteme für kryogene Gase

Kryogene Gase werden in unterschiedlichen Bereichen eingesetzt, z.B. als technisches Gas in verschiedensten Bereichen der Industrie oder als medizinisches Gas. Für den Transport des kryogenen Gases vom Gasehersteller zum Kunden werden spezielle Transportfahrzeuge mit geeigneten, vakuumisolierten Behältern eingesetzt.

Gründe für sichere Pumpsysteme von WEHN

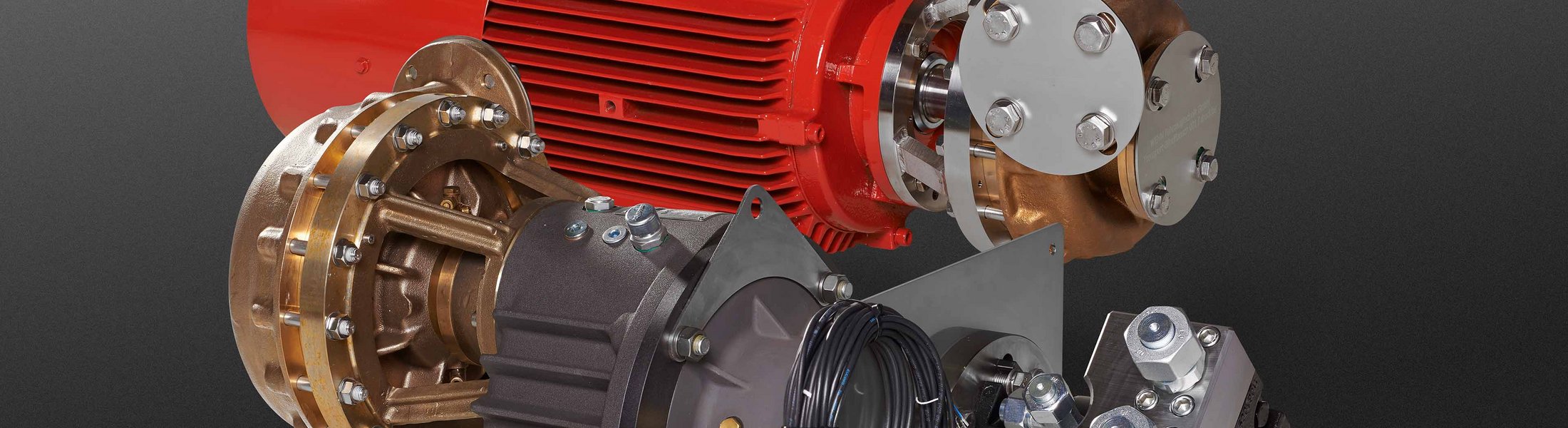

Damit das tiefkalte Gas aus dem Transportbehälter in den Kundenbehälter (z. B. stationärer Tank bei einem Industrieunternehmen) umgefüllt werden kann, werden eigens dafür konzipierte Pumpsysteme eingesetzt. Eine für den jeweiligen Anwendungsfall ausgelegte Kryopumpe in Kombination mit einer Steuerung pumpt das kryogene Gas aus dem Transportbehälter in den Kundenbehälter.

- Umfangreiche Sicherheitseinrichtungen sorgen dafür, dass der Umfüllvorgang durch den Bediener sicher durchgeführt werden kann.

- Wir sind seit 1991 spezialisiert auf die Planung, Entwicklung und Produktion von Pumpsystemen für kryogene Gase und die dafür erforderliche Antriebstechnik.

- Neben unseren Standardsystemen werden Systeme nach individuellen Kundenanforderungen konzipiert, entwickelt und produziert.

- Wir bieten elektrisch und hydraulisch angetriebene Pumpsysteme mit der dazu passenden Antriebstechnik an.

Oft gestellte Fragen zu kryogenen Pumpsystemen

Was sind kryogene Gase?

Flüssigkeiten, deren spezifischer Siedepunkt unterhalb der Raumtemperatur befindet, werden als kryogen bezeichnet. Die meisten Standard-Gase werden für den Transport unter deren Siedepunkt heruntergekühlt und somit verflüssigt. Argon, Stickstoff, Sauerstoff und Helium sind die gängigsten Gase, die tiefkalt verflüssigt, gelagert und transportiert werden. Der Siedepunkt von tiefkalt verflüssigtem Stickstoff (LIN – liquid Nitrogen) liegt bei -196 °C. Aus einem Liter LIN können ca. 700 Liter Gas gewonnen werden.

Wir stellen Ihnen gerne unsere Pumpsysteme für kryogene Gase vor.

Wie funktioniert ein elektrisches Pumpsystem?

Elektrische Pumpsysteme verwenden einen Elektromotor als Antrieb. Vorteile sind die geringe Geräuschentwicklung und die Flexibilität hinsichtlich verschiedener Energieversorgungssysteme. Die Versorgung kann über ein Generatorsystem im Zugfahrzeug oder über einen leistungsfähigen Netzanschluss erfolgen. Zum Einsatz kommen heute hochdrehende Spezialmotore, die ohne Zwischengetriebe direkt auf das Laufrad der Pumpe wirken.

Wie funktioniert ein hydraulisches Pumpsystem?

Bei hydraulischen Pumpsystemen wird die Kreiselpumpe über einen Hydraulikmotor angetrieben. Oftmals wird bei leistungsfähigen Systemen ein Zwischengetriebe benötigt. Hydraulisch angetriebene Pumpsysteme können sehr hohe Pumpleistungen erreichen und lassen sich besonders gut regeln. Gerade bei hohen Durchflussleistung und gleichzeitig hohen Drücken spielen sie ihre Leistungsvorteile aus.

Wann setzt man ein elektrisches Pumpsystem ein, wann ein hydraulisches Pumpsystem?

Elektrisch angetriebene Pumpsysteme werden in geräuschsensiblen Umgebungen oder bei Anwendungen eingesetzt, bei denen es nicht primär auf sehr hohe Drücke und hohe Durchflussleistungen ankommt. Auch kleinere Verteilerfahrzeuge werden häufig mit elektrischen Systemen ausgerüstet. Die flexible Versorgung über Netzanschluss oder Generatorsystem ist ein weiterer Einsatz- und Kostenvorteil.

Hydraulisch angetriebene Pumpsysteme spielen ihre Vorteile dort aus, wo hohe Abgabemengen und gleichzeitig hohe Drücke notwendig sind – auch über lange Zeit. Hydraulische Systeme werden ebenfalls bei brennbaren Gasen verwendet, da man hier die Anforderungen des Explosionsschutzes einfacher umsetzen kann.

Welche Gase (Medien) können mit den Systemen umgefüllt werden?

Beide Systeme können grundsätzlich für die Standard-Gase Stickstoff, Sauerstoff, Argon eingesetzt werden. Auch Mischgase lassen sich hiermit umfüllen, ebenso wie Kohlendioxid. Bei brennbaren Gasen (z. B. Ethylen) werden überwiegend hydraulische Systeme verwendet.

Ist ein Medienwechsel möglich?

In unseren Systemen kann der Kunde diesen selbst durchführen. Dabei wird das Setup des Systems einfach auf das Gas umgestellt, welches umgefüllt werden soll. Aufgrund der unterschiedlichen Dichte der verschiedenen Gase werden dann im Hintergrund andere Einstellwerte für die Pumpensteuerung verwendet. Voraussetzung hierfür ist natürlich eine grundsätzliche Eignung der sonstigen Komponenten wie Behälter, Pumpe usw. Üblicherweise ist dies aber gegeben, um eine möglichst hohe Flexibilität sicherzustellen.